- 价格 : ¥1.00/台

- 品牌 : 精箍

- 压力 : 20

- 流量 : 20

- 制动力 : 100000

- 起订 : 1台

- 供应 : 1000台

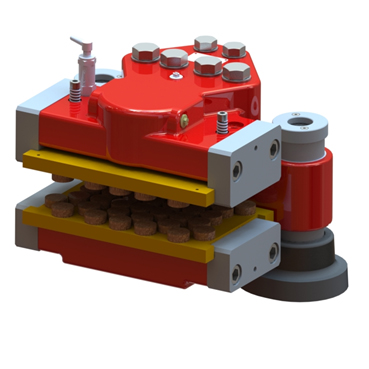

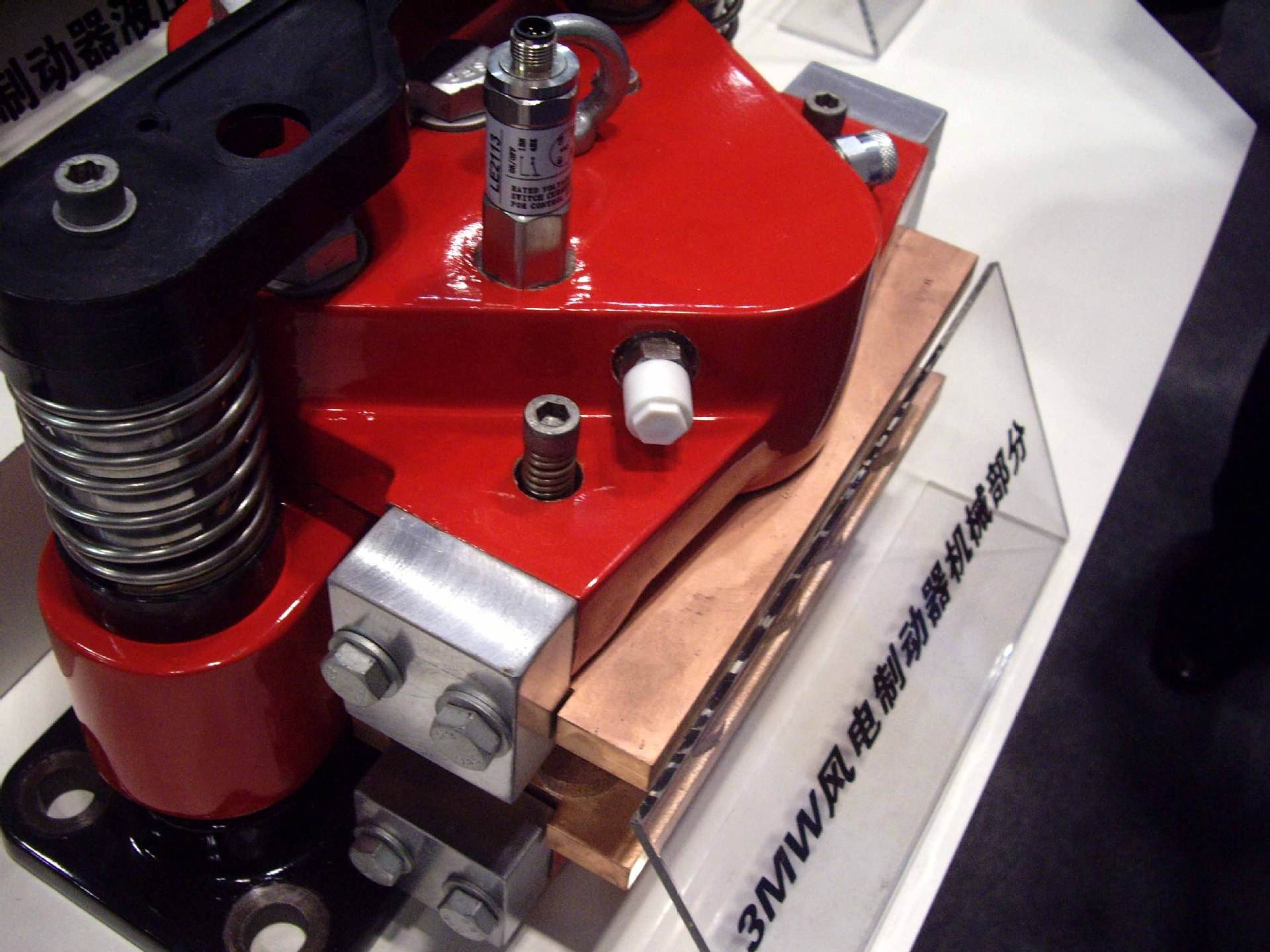

ZSDB风电高速轴制动器PHDB-80偏航制动器名称:Z**-279A风电轴刹车器BSY-75风电制动器

主要应用: 多安装于双馈型风机高速轴,BSSF-300风电高速轴制动器用作维持制动和应急制动。BSY-75偏航制动器主要特点:BSY-120风电偏航制动器BSY-75风电制动器

■常开式设计,液压施力制动,弹簧力松闸,通过改变液压力实现制动力的改变。BSY-75偏航制动器

■可通过改变活塞的行程来实现衬垫磨损的补偿。BSY-75风电制动器

■单缸浮动式结构,BSS-2000风电高速轴制动器对制动盘一定范围内的轴向串动有良好的适应性;BSY-90偏航制动器BSS-3000风电制动器

■设有定位机构,在非水平安装的场合,可避免摩擦片偏磨。BSS-3000风电制动器

■结构紧凑、BSS-2000风电高速轴制动器外露部件少,整机防腐性好。BSY-120风电盘式制动器

■退距小,响应速度快;运动部件少,BSSF-300风电高速轴制动器可靠性高,维护简单。BSY-120风电盘式制动器

■滑动部位设有自润滑轴承,传动效率高,动作灵敏。BSY-120风电偏航制动器

■配高性能的摩擦片,摩擦系数稳定。

■更换摩擦片不需拆卸制动器,快捷方便,维护性好。BSY-90偏航制动器

■设有泄油口,安全环保。

■可设置限位开关,以实现制动器状态显示和连锁保护

名称:P**-278风机偏航刹车器

主要应用: 多安装于水平轴风机偏航机构,实现偏航阻尼、定位对风及解缆等功能。BSY-120风电偏航制动器

________________________________________

主要特点:

■常开式设计,液压施力制动,通过改变液压力实现制动力的改变。

■通过改变活塞的行程来实现摩擦片磨损的补偿。

■双缸对称式结构,安装方便、互换性强。

■结构紧凑、外露部件少,整机防腐性好,可靠性高,维护简单。

■高性能的摩擦片,摩擦系数稳定,制动平稳、无噪音,更换方便。

■设有泄油口,安全环保。

■可设置摩擦片极限磨损指示,便于观察或实现制动器状态显示和连锁保护。

PHDB-75偏航制动器

(1)在安装制动器之前,制动盘必须将油污清洗干净(可用工业酒精清洗),任何残留油污都将明显降低制动器摩擦片的摩擦系数。以致影响制动器的制动性能。PHDB-75偏航制动器

(2)摩擦片上禁沾油污,任何残留油污都将明显降低摩擦片的摩擦系数。PHDB-75偏航制动器

(3)制动器的排气阀在出厂前已紧固好,现场安装时,如需更换排气阀和进油口的方向,应确保更换方向后的排气阀和进油口接头与机体连接处密封可靠,不得漏油(必要时可更换新的紫铜垫并确保拧紧)。

(4)制动器的液压系统在组装或更改系统时,必须使用排气阀进行排气,确保系统内无空气(排气每年应重复几次,因为管路内的任何空气都将削弱系统功能)。

(5)在制动器安装时,要充液净化液压油缸(净化过程见使用说明书),在净化过程中,特别注意严禁将油溅到制动盘上。

(6)排气阀排气结束后,安装排气阀保护帽时,注意不可将保护帽拧紧,以防止油液从排气阀内漏出(排气阀保护帽带上即可)。

(7)当摩擦片的摩擦材料厚度磨至3mm时,要及时更换摩擦片(更换步骤见使用说明书)。

浅谈风力发电机偏航制动器的结构设计形式

目前,风力发电机偏航制动器的结构主要有两种形式。

*种是整体式(图1),它的摩擦片底座是一体的,摩擦片直接放置在周边封闭的凹槽中。这种结构的优点是:结构紧凑,制作工艺简单,成本低。

这种结构的缺点是:

1、在更换摩擦片时,需要将整个制动器全部拆下,摩擦片更换之后,再重新安装,很不方便。尤其是1.5MW以上的风机,安装的是大规格的偏航制动器,通常重达二百多公斤,共有12个安装螺栓,每个安装螺栓的紧固扭矩高达两千多牛米。加之风机机舱内的空间又很狭小,更换难度很大(如果拆卸或紧固一个螺栓的时间按5-6分钟计算,那么光是拆卸和紧固十几个螺栓的时间就需要两三个小时)。业主的维护工作量和维护成本都大为增加。

2、摩擦片与制动体之间的间隙不可调。随着摩擦片的磨损,时间长了摩擦片与制动体之间间隙就会逐渐增大。这时,活塞密封圈将会受到切向力,从而影响密封圈的寿命,增大了漏油的可能。2、高速轴制动器故障给业主带来诸多风险

---漏油导致刹车力急剧下降,刹不住车,极端情况导致飞车

---渗漏的油液在高速刹车高温下极易引发火灾,造成重大损失

---摩擦片磨损不对称,导致磨损报警失效,出现钢背与刹车盘直接磨损的情况,损坏刹车盘,甚至引起火灾

---高速下,性能不好摩擦片甩出的火星可能引发火灾

3、高速轴制动器故障原因分析(漏油)

---国外早期制动器技术设计缺陷

---生产制造工艺控制不良(如铸件砂孔)

---密封件使用超寿命,老化

---保养不到位,液压油清洁度不达标

---活塞工艺设计缺陷,导致活塞表面磨损严重,尺寸超差

高速轴制动器故障原因分析(磨损不对称)

---浮动系统关键复位及定位弹簧失效

---更换摩擦片后,未按规程正确对中(单边与刹车盘间隙约为1mm)