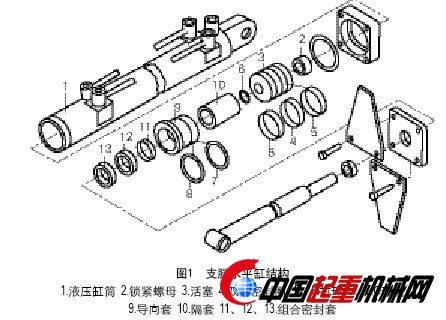

支腿水平缸结构

1.原结构分析

支腿水平缸零部件结构及安装形式如图1所示。其中:双向密封圈4安装在活塞3上,主要用于密封液压缸的有杆腔和无杆腔,为动密封形式;衬环5主要用于保证活塞3与缸筒1的轴线一致,避免伸缩运动时发卡;O形圈6用于密封活塞杆与活塞连接的部位,是静密封;O形圈7与衬环8安装在导向套9上,用于密封导向套与缸筒连接处,属于静密封;组合密封11、12、13安装在导向套内,用于防止有杆腔液压油外漏,为动密封。

修理人员先对漏油比较严重的左前支腿水平缸进行了解体,解体后发现密封件4、12已严重损坏,无法使用,而其他密封件由于属于静密封,状况较好。后对其他3个液压缸进行解体检查,发现情况基本相同。

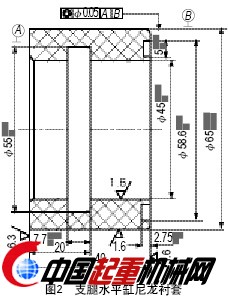

图2 支腿水平缸尼龙衬套

2.改进方案

对照国产密封件的规格尺寸,首先确定缸筒内径部位的密封件。采用2个φ75 mm×5.7mm的O形圈代替原双向密封圈4,用1个φ75 mm×5.7 mm的O形圈代替原O形圈7和衬环8。然后将活塞安装后进行压力试验,让无杆腔进油,待活塞运动到行程末端后逐步加压,压力每次以25%递增,直到达到额定压力的125%。通过观察5 min内的压降值,确定其符合液压缸的相关设计要求。

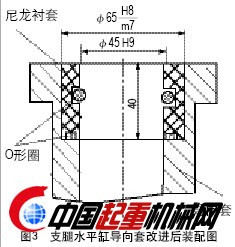

由于导向套内与活塞杆外表面接触部位采用的是组合密封,无法直接采用国产的标准密封件代替。通过分析决定:首先根据活塞杆外径选取符合要求的O形圈(φ55mm×5.7mm),然后结合密封圈及导向套内的尺寸,用尼龙棒加工了1个衬套(具体尺寸见图2,安装形式见图3)。尼龙衬套端部的O形圈主要用于防止液压油从衬套与导向套的接触面向外渗漏;中部的O形圈则为防止液压缸有杆腔液压油外漏。最后,对有杆腔加压,直至达到额定压力的125%。通过观察,未发现液压油有渗漏现象,且5 min内的压降值符合有关设计要求。

随后,我们对其他3个支腿水平缸也进行了解体、改进,并对每一个液压缸都进行了压力试验,结果均令人满意。

3.改进效果

经过此次改进,格鲁夫起重机水平支腿伸缩系统的性能得到了彻底的恢复,在后续使用中一直未出现问题。由于该机已改用国产密封件,在修理中不仅能降低成本,而且配件采购也更加方便、快捷。由此可见,进口设备的逐步国产化是完全可行的,这对于提高工作效率、降低维修成本等效果明显。