中国第一冶金建设公司的80t履带起重机是一冶设计制造的第一台全液压履带式起重机,一度行走问题突出,表现在行走速度太快,一磨车就熄火。

该机行走液压系统采用2个变量泵分别经2个多路阀向2个行走液压马达供油。A7V160斜轴式恒功率变量泵带液压行程限位,A6V变量马达在原液压系统中是作变量马达用,实物该马达变量控制口已被堵死当定量马达使用。液控多路换向阀由先导阀来控制换向。左右行走的液压系统可以说是两支互相独立的油路,仅两主泵变量控制块的总功率口用一根高压软管并联在一起。严格地说,这不是总功率变量,而仅是双泵同步变量,即始终同排量,但对于左右行走不跑偏有着重要意义。

笔者到现场仔细观察故障现象后,推测根本原因是主泵没有变量。该泵在输出压力升高时应自动向小摆角方向变化,微速时主泵应变为小摆角,但现在可能主泵一直在大摆角(即大排量)状态,所以行走速度快。当负荷增大时发动机因不能承受大负荷而熄火,此时液压系统达到的压力值应低于设计调定值,行走液压马达输出转矩不够,表现为快而无力。经初步检查,电路及先导控制油管都未接错,先导压力油可以直达主泵变量块上。在现场调节了主泵限位螺钉后,虽仍然不能启动但不至熄火。由此可以推测,泵内部变量环节发生故障。

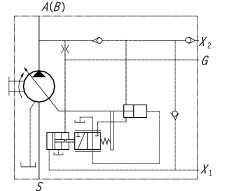

A7V斜轴式变量泵原理图见图1。

图1带液压行程限位的恒功率变量原理图

由于工地现场没有拆泵的条件,先进行准备工作。准备检测变量泵变量机构的简易测试工具,按泵摆角限位螺钉尺寸车制-中有通孔φ5的空心螺杆,配-φ5焊条(将药皮敲掉,再用砂纸打磨干净)备用,把焊条当标尺,指示配流盘位置。

该机返厂修理时,拆检两主泵,发现了问题:主泵A缺一个先导活塞,主泵B控制阀芯掉入腔内,估计是某次拆修中装配马虎所致。处置措施:主泵A参照已有的先导活塞精细车制一个,并用细砂纸磨光;主泵B将控制阀芯还原装好。

装配完毕后试车。在泵限位螺钉处装上“焊条标尺”,用以指示斜盘位置。扳动微速开关时,主泵A能变量,而主泵B则不能变量。打开泵B后端盖与变量活塞大腔相通的螺堵,操作微速开关时出油少而缓,而与泵A变量活塞大腔相通的螺堵打开后油量大而急,由此可见,泵B有能变量的原因是变量控制来油不畅。用一根长软管将泵A与泵B变量活塞大腔连通,发现泵B也能实现变量。对泵B变量控制块进行拆检,发现控制活塞油道的一个节流口(钻有φ0.2mm孔的螺钉头)中有脏物(未全堵),此节流口在A7V泵原理图与结构图中都没表示出来,其位置在变量块与变量活塞小腔相通处。清除了脏物再试车,微速时两个泵都能很好地变量。

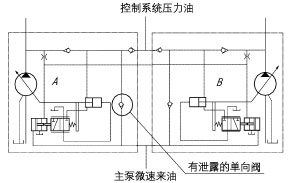

用行走磨车憋压时,主泵A不能实现自动变量,经分析,是泵变量控制块上一单向阀封闭不严,内漏造成泵变量机构失压,见图2。为了验证,把通此口的软管断开,再试磨车憋压工况,果然该处压力油泄漏。处理方法:车制一锥形阀针,将密封线位置变更。处理后再用焊条探杆试验行走磨车工况,两泵都能很好地实现自动变量。

图2两主泵变量机构互连图

接着调整行走系统压力。两多路阀行走片都调压至28MPa(原系统压力设计值),装上全部配重及吊臂,模拟实际使用工况进行试车,在水泥地上可以连续360°磨车,但在矿渣地上却一次只能少量磨车。如继续调高系统压力,则对各液压元件及软管都会造成损害。

该机行走机构由液压马达带动行星减速机,如前所述,A6V变量马达是当作定量马达使用的。根据调整A7V泵的经验,泵或马达壳上的摆角限位螺钉长度有限,造成有相当大的空间顶不着,因此该马达的摆角可能随不同工况而浮动。通过焊条探杆测试,发现磨车时马达摆角确实在浮动,而且其摆角随压力升高而减小,即磨车工况磨不动时,(此时系统压力升高),马达摆角向小摆角摆动,而马达摆角越小,排量就越小,输出转矩也就越小,上述情况说明该液压马达选型不当,其安几台80t履带起重机都存在这个系统错误。原选用的A6V变量马达是由最大排量变到最小排量,使系统在大负载工况下速度加快、转矩变小、而作业工况则要求负载变大时马达速度减慢、转矩增加。因此A6V马达应该选择第一种装配型式,即由最小排量变到最大排量。由于该起重机是当作定量马达使用,就在活塞小腔加一车制的圆柱厚垫片,使马达强制定位在最大摆角。处理后再试车,整车行走速度明显地变慢,矿渣地上原地360°磨车也很轻松,至此,行走快而无力的毛病得以彻底解决。