起重运输机械种类繁多、结构复杂,相关安全事故屡见不鲜。在其设计阶段推行安全设计,可以大幅度消除设计、施工、调试、运行、维护及拆除等各个阶段的危害,避免或减少伤亡事故,保障人员的安全和健康。文中重点介绍了 HAZOP/CHAZOP分析、RAMBO设计审查、SIL评估等三种成熟有效的安全设计方法。

Abstract: Safety accidents are just too common in various complicated hoisting and conveying machinery. It is believed that, if safety is taken more seriously in design stage, it may significantly eliminate hazards in design, construction, commissioning, operation, maintenance and demolition, avoid or reduce casualties, and ensure safety and health of personnel. Thepapercentersonthreematureandeffectivesafetydesignmethods, i.e., HAZOP/CHAZOPanalysis,RAMBO design review and SIL evaluation.

关键词:起重运输机械;安全设计;HAZOP/CHAZOP 分析;RAMBO 设计审查;SIL 评估Keywords: hoisting and conveying machinery; safety design; HAZOP/CHAZOP analysis; RAMBO design review; SIL evaluation

我国起重运输机械行业从 20 世纪五、六十年代开始建立并逐步发展壮大,已形成各种门类的产品范围和庞大的企业群体,服务于国民经济各行各业,如冶金、煤炭、电力、建筑、采矿、化工、造船、港口、交通运输、装备制造等。随着科学技术的进步和经济建设的发展,起重运输机械作为实现生产过程机械化、自动化、提高劳动生产率的特种设备的突出地位进一步突显。现代起重运输机械已经向大型、精密、高效、多功能、宜人化的机电液气一体化方向发展。多年来由于对起重运输机械的设计、制造、安装、使用维护等缺乏严格、科学化的系统安全管理,致使发生在起重运输机械中的伤亡事故突出。

1 典型事故和原因

由于起重运输机械种类繁多、结构复杂,加之我国近二十多年来起重运输机械发展速度较快,不仅在产品的品种规格、质量稳定性、生产效率、自动化水平、安全装置可靠度及生产管理水平等方面与世界发达国家相比还有一定差距,而且还有诸多问题一时适应不了起重运输机械发展的需要,因此发生在起重运输机械作业中的伤亡事故屡见不鲜。据有关资料统计,目前我国各地区、各行业发生在起重运输机械作业中的伤亡事故,约占全部伤亡事故的 1/5~1/3。伤亡事故在起重运输机械的安装、使用和维护作业中皆有明显表现,典型的伤亡事故有:高空坠落、吊具或货物坠落、挤压碰撞、卷入旋转或输送装置中、设备倾翻等。导致起重运输机械伤亡事故的原因很多,除了操作安全管理规范和制度不健全不落实之外,设备及其零部件本身的可靠性、可接近性、可操作性以及可维护性等方面的缺陷和不足是造成很多伤亡事故的根源。

2 起重运输机械的安全设计

2.1 推行安全设计的意义

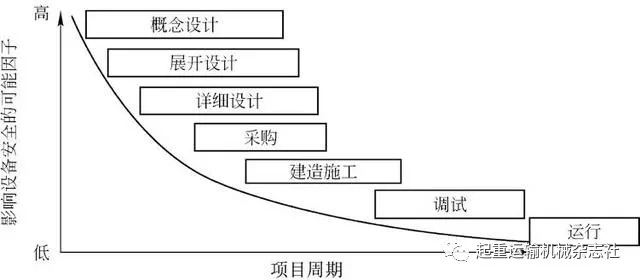

安全问题不仅局限在一个项目或设备的建设施工和运行阶段,而是发生在项目或设备的全寿命周期内,包括设计、施工、调试和拆除等各个阶段。很多影响设备安全的可能因子 / 危险源,早在启动概念设计时就开始侵入了。因此,一些发达国家,如澳大利亚国家职业安全卫生委员会 (NOHSC)把“在设计阶段(安全设计) 消除危害作为 2002~2012年国家职业健康与安全战略的五大优先领域之一,并于 2005 年 1 月公布了“安全设计指南”草案。Szymberski R 在美国 TAPPI 协会杂志发表的“Construction Project Safety Planning”一文也指出,在概念设计至详细设计阶段,影响设备安全的可能因子是最高的,见图 1。安全问题如果没有被合理处置, 其结果是将增加项目或设备运行的危险水平。也就是说, 设计的好坏对项目或设备的生命周期和安全性起决定性作用。

图 1 项目周期内影响设备安全的可能因子

在设计阶段推行安全设计,除了要提高设备内在固有安全性,还要充分考虑设计对建造施工、运行及维护等阶段相关人员的安全和健康的影响,通过改进设计、增加安全设计等方式预先消除或降低建造施工、运行及维护等过程中可能出现的各种风险,为项目或设备的全寿命周期的安全管理奠定坚实的基础。

2.2 安全设计的方法

在设计前,有必要制定一份安全设计计划,也称之为设计风险管理计划。该计划需考虑项目标准和业主的需求,以及既往项目的经验教训,提出杜绝和防范的方法。设计风险的管理通常按控制效果层次高低来实施, 首选的控制方式是“消除”,随后依次是“替代”、“隔离”、“重新设计”、 “管理控制”和“PPE防护”。设计者要始终把对危险源的控制融入到设计要考虑的要素中去,并在各学科各专业协同设计以及设计评审中展开评估和分析。常用的成熟有效的评估分析方法有:

HAZOP/CHAZOP分析、RAMBO设计审查、SIL评估等。通过这些方法对设计中的危险进行识别进而改进设计。安全设计的流程和方法如图 2。

图 2 安全设计流程和方法

HAZOP 即危险与可操作分析通常基于 PFD、PID 资料,从系统的角度出发对工程项目或生产装置中潜在的危险进行预先的识别、分析和评价,识别出工艺缺陷、工艺过程危险及操作性问题,并提出改进意见和建议, 以提供系统或装置的安全性和可靠性,也为制定基本防灾措施和应急预案进行决策提供依据。CHAZOP 分析法则侧重于系统或设备的仪表元器件、控制系统及计算机等方面的危险和可操作分析。

RAMBO 设计审查关注的是系统或设备的可靠性、可接近性、可维护性性、可施工性以及可操作性。

RAMBO 设计审查从多个维度对包含机械、结构、电气和控制等各个专业信息的图纸展开联合审查,围绕安全设计的目标提出改进设计的要求和措施。例如,起重运输机械通过 RAMBO 设计审查方式可以发现:有必要通过增加回转缓冲止挡器提高回转限位失效后的设备可靠性,有必要设计额外的平台实现待检构件的可接近性, 有必要设计防坠支撑实现吊挂回程托辊从侧面抽取或滑入,有必要在限制空间设计吊耳提高其他构件安装或维护的便利性,有必要在驱动控制箱周边设计足够大的平台提高操作的便利性等。

SIL 评估意为安全完整性等级的评估。安全完整性是指在规定条件下、规定时间内成功实现所要求的安全功能的平均概率,是对电气 / 电子 / 可编程电子控制系统功能安全的一种评估(IEC62061)。SIL 共分 4 个等级,SIL4 为最高等级。很多大型起重运输机械是很复杂的机电液气一体化设备,运动机构多,检测限位及控

制系统复杂。设计者应根据设备中硬件的故障裕度差异展开 SIL 评估,提高安全性设计。比如用于输送带速度检测和料斗堵料检测的开关一般不会对 SIL 等级提出要求,而诸如电气设备的隔离开关、急停开关、设备防撞检测的功能失效,极可能会造成重大危险,因此往往需要提高其 SIL 等级。

3 结论

起重运输机械种类繁多、结构复杂,在其设计阶段推行安全设计,可以大幅度降低设计、施工、调试、运行、维护及拆除等各个阶段的危险,避免或减少伤亡事故,保障人员的安全和健康。HAZOP/CHAZOP 分析、RAMBO 设计审查、SIL 评估等是国外广泛应用的、成熟有效的安全设计方法,值得借鉴和应用。