雷金柱 金庆好 杨孟虎

纽科伦(新乡)起重机有限公司 长垣 453424

摘 要:文中对电动单梁起重机主梁预制上拱度进行了研究和分析,并进行了数据归纳,提出了主梁最大上拱度值可以降低的观点。

关键词:单梁起重机;预制上拱度;下挠

中图分类号:TH211+. 3 文献标识码:A 文章编号:1001-0785(2020)15-0098-03

0 引言

起重机主梁制作时要设置上拱度,用以补偿主梁自重引起的挠度,以减小小车运行阻力。JB/T 1306—2008《电动单梁起重机》第4.6.2 条规定“主梁最大上拱度应位于跨度中部S/10 范围内,未做静载试验前,主梁上拱度F 推荐值为(1/1 000 ~ 1.4/1 000)S”,第4.3.2条规定主梁做静载试验后,“主梁实际上拱度不应小于0.8S/1 000”。

对通用桥式起重机而言,GB/T 14405—2011《通用桥式起重机》第5.3.9 条规定主梁做静载试验后,主梁上拱度值“不应小于0.7S/1 000”,且标准对试验前主梁上拱度数值未做规定。

电动单梁起重机(以下简称单梁)工作级别比通用桥式起重机(以下简称桥机)低,且主梁自重轻,通过标准内容对比,单梁行标对主梁的要求比桥机国标对主梁的要求要高。

文献[3] 对桥架型起重机上拱度的由来、重要性及控制值进行了研究,提出了保留上拱度是有益的,并“建议当S > 20 m 时,取S/1 000 作为上拱度的上限值,取消下限的要求,针对不同机型,具体设计制造由厂家和用户共同商讨确定”。

文献[4] 阐述了静刚度设计各影响因素,认为主梁塑性变形大时,小车爬坡度将会更大,对于新设备,则存在设备验收不合格的风险。

文献[5] 认为国际标准ISO 22986:2007 和国家标准GB/T 3811—2008,提出“以定位精度对桥式起重机的静态刚性和控制系统完善程度的要求,完全放弃与工作级别的联系,使得定位精度、静态刚性、控制系统完善程度的相关性既不明确也不直观”,提出通过建立定位精度、静态刚性和控制系统相关完善程度的相关联系,为桥式起重机的刚性设计提供新途径。

文献[6] 对桥式起重机上拱度的由来、曲线和影响进行了分析,认为“桥式起重机主梁的上拱度对主梁结构本身和小车运行机构不会造成实质的影响”。以上均是对起重机问题的整体研究,未对某一类具体结构的起重机上拱度进行研究。文中将对单梁起重机主梁上拱度问题进行一定的研究与探讨。

1 桥机主梁上拱度要求的变化

现行的《通用桥式起重机》标准为2011 版,代替1993 版。1993 版中第4.6.1 条规定“主梁应有上拱,跨中上拱度为(0.9/1 000 ~ 1.4/1 000)S”,起重机在经过静载试验后, “ 主梁实际上拱度不应小于0 . 8 S / 1 000”。此处要求与现行单梁标准要求相同,均要求了主梁制作时的上拱度数值。

依据起重机标委会出版的《GB/T 14405—2011 和GB/T 14406—2011< 通用桥式和门式起重机> 释义与应用》,该条款在审查时,所有用户和绝大多数代表认为:“对起重机在制造过程中的上拱度指标可以不作具体的规定,由制造商根据企业自身的制造工艺水平进行控制,在标准中只规定起重机静载试验后主梁的上拱度不应小于0.7S/1 000”。可见,桥机此条款的修改是依据用户实践经验的总结,且在近几年来的实施过程中,起重机未出现使用问题。

2 单梁主梁结构分析

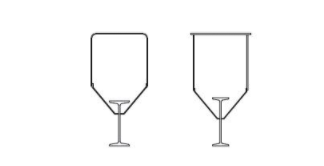

单梁起重机主梁有多种结构形式,以工字钢做葫芦运行轨道的五边形主梁结构是目前国内销量最大的一种主梁结构形式。现以该结构单梁作为分析对象。该单梁五边形主梁结构有两种形式,U 形槽结构和拼槽结构,见图1。

(a)U 形槽结构 (b)拼槽结构

图1 主梁结构

U 形槽结构主梁有4 道主焊缝,为斜盖板与U 形槽和工字钢间的焊缝,焊缝位置位于主梁截面中下部;拼槽结构主梁有6 道主焊缝,为斜盖板与腹板和工字钢间的焊缝以及腹板与盖板间的焊缝,4 道焊缝位置位于主梁截面中下部,2 道焊缝位于主梁上部。故单梁主梁在正常焊接完成后,即会出现上拱现象。

桥机主梁结构上部焊缝数量多于下部,主梁焊后易产生下挠。故单梁主梁腹板下料做预制上拱度数值应小于桥机主梁的要求。

3 挠度补偿分析

五边形主梁结构的单梁起重机额定起重量范围为1 t ~ 20 t,跨度范围为4 m ~ 31.5 m。通过对所有系列起重机主梁自重产生的最大下挠数值计算,可得到下挠数值与相应跨度值的一个比值,关系如图2 所示。

图2 主梁自重引起的下挠和相应跨度的比值与相应跨度的关系

1)随着额定起重量的增大,同跨度主梁自重引起的下挠量变小。虽然主梁自重增大了,但主梁截面所产生的影响较大;

2)同一个额定起重量下,跨度的增大使得主梁自重引起的下挠量变大。曲线拐点位置为主梁截面变化的位置;

3)所有吨位和跨度中,只有额定起重量1 t,跨度S ≥ 22 m 的范围内,主梁自重引起的下挠度数值在(1/1000 ~ 1.4/1 000)S 间,其余均小于标准要求的上拱度值的下限S/1 000,尤其16 t 和20 t,下挠数值要小于0.5S/1 000。

依据起重机标委会出版的《GB/T 3811—2008< 起重机设计规范> 释义与应用》,“桥架型起重机主梁应作向上预拱和悬臂梁应作向上的预翘,以抵消自重引起挠度和试验载荷后产生的残余变形等”,单梁起重机主梁自重引起的下挠量较小,故标准规定的主梁预制上拱度值有较大的余量。

4 坡道载荷及最佳预拱度值分析

GB/T 3811—2008 中规定起重机“轨道坡度不超过0.5% 时不考虑坡道载荷”。国内现行单梁主梁是按照垂直静挠度f ≤ S/750 的要求设计和验收的。考虑单梁主梁在无拱度的理想状态下,主梁垂直静挠度为S/750,如图3 所示,轨道坡度

因此,小车运行不用考虑坡道载荷。图3 主梁挠度达到S /750 时,小车运行轨道坡度根据GB/T 30561—2014《起重机刚性桥式和门式起重机》(ISO 22986:2007),主梁预制上拱度“可采取将起重机主梁的斜率范围(最大、最小斜率的差)分为数值大致相等的正、负两部分或减小斜率最大值的预设拱度方法”,见图4。

图4 理想情况下主梁预拱度状态

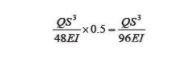

主梁按照简支梁模型考虑,跨中额定载荷引起的下挠量为

。则主梁在静载试验后,跨中最佳拱度值应为额定载荷引起的下挠量的一半,即

。

(文献[11] 对起重机主梁理想上拱度曲线方程进行了推演,主梁跨中理想上拱度值亦为

)。

对五边形主梁结构的单梁所有起重量和跨度的数据进行统计,可得到图5 所示拱度值占跨度的千分比与跨度的曲线。

图5 主梁预提度值和相应跨度的比值与相应跨度的关系

图中曲线拐点为主梁截面变化处。从中可发现,所有跨度中,最大拱度值不超过0.65S/1 000;大部分跨度的拱度值在0.5S/1 000 以下,其中起重量1 ~ 5t 拱度值均在0.5S/1 000 范围内,故单梁行标中对主梁静载试验后的上拱度值要求偏高。

5 建议

1)可参照桥式起重机标准,对单梁起重机在制造过程中的上拱度指标不作具体的规定,仅对起重机静载试验后主梁的上拱度指标进行规定。

2)对工字钢结构主梁的单梁起重机,可取消上拱度值的下限要求,并取0.7S/1 000 作为上拱度值的上限要求。

3)工字钢结构主梁在制作时,因焊后可自然起拱,故可减小下料预制拱度或不做下料预制拱度。

参考文献

[1] JB/T 1306—2008 电动单梁起重机[S].

[2] GB/T 14405—2011 通用桥式起重机[S].

[3] 白跃品. 浅谈桥架型起重机的上拱度设计[J]. 起重运输机械,2010(11):11,12.

[4] 王福绵. 桥式起重机静刚度设计及相关问题探讨[J]. 起重运输机械,2009(12):42-44.

[5] 徐格宁,田鹤. 桥式起重机静态刚性与定位精度和控制系统的相关性[J]. 起重运输机械,2011(2):21-23.

[6] 白剑波,庄伟伟. 桥式起重机上拱度对起重机影响的探讨[J]. 机械工程师,2014(8):255,256.

[7] 全国起重机械标准化技术委员会.GB/T 14405—2011 和GB/T 14406—2011《通用桥式和门式起重机》释义与应用[M]. 北京: 中国标准出版社,2011.[8] 全国起重机械标准化技术委员会. GB/T 3811—2008《起重机设计规范》释义与应用[M]. 北京:中国标准出版社,2008.

[9] GB/T 3811—2008 起重机设计规范[S].

[10] GB/T 30561—2014 起重机刚性桥式和门式起重机[S].

[11] 付荣柏. 起重机钢结构焊接制造技术[M]. 北京:机械工业出版社,2009.