首届链博会发布的《全球供应链促进报告》指出,维护全球产业链供应链的韧性和稳定,是推动世界经济发展的重要保障,符合世界各国人民的共同利益。报告通过全面量化分析发现,全球供应链发展的主要趋势是区域化、多元化、数字化和绿色化。值得注意的是,首届链博会上,开辟了专门的数字科技链展区,随处可见的数字化使用场景,也成为人们关注的焦点。

通用人工智能大模型的应用如今已经进入制造业领域,在位于河北迁安的北京首钢股份有限公司,安全人员正在对钢厂内部的生产设备进行故障检测,传统检测需要有经验的老师傅凭敲打来判断。如今,凭借这台声学成像仪,不仅故障识别率大幅提高,原来将近5个小时的人工检测也被缩短至90分钟,经过该工业大模型的文本生成、工业理解计算能力,可以在后台一键生成故障报告。

智能化发展日新月异

首钢股份充分利用大数据、云计算、人工智能、5G等新一代信息技术带来的战略机遇,与钢铁冶炼、企业运营、产品服务、供应链协同等环节充分融合,加快实现关键业务环节的自动化、数字化、网络化、智能化。在操作自动化层面着力推进远程“一键式”生产控制方式;在装备智能化层面加快实现从单点“智能装备”向“智能单元”和“智能工厂”联动演进;在管控数字化层面协同实现“制造体系” “供应链体系” “运营体系”的数字化转型;在决策智慧化层面加快大数据模型应用和业务知识积累迭代,逐步由人工决策向智能决策转变;整体上实现从局部到产线再到全局的智能制造发展路径。

推广智能装备应用

积极推进工业机器人的应用和研发,投用场景从单点应用向集群部署转变,投用范围由轧制工序向前推进到冶炼及铁前工序,实施路径上坚持“成熟推广+自主研发”双线驱动策略,实施效果逐步由降低职工劳动强度、提高工作效率转向为更好改善职工工作环境。

深化现场远程集控

打造一键炼钢、一键KR等“一键式”自动控制方式,工序管理能力逐步提升。完成三烧、1580、酸洗等工序集中操控改造,提高工序管控效率和范围。

优化作业计划排程

2022年实施了首钢股份二炼钢铁钢包跟踪项目,围绕智能配包及天车调度,实现炼钢生产全过程钢包动态跟踪和天车动态调度,高效保障生产有序衔接,有效实现窄成分及温度精准控制,提高产品稳定性、均一性及合格率。热轧酸洗、平整、拉矫已实现作业计划自动排程,实现了对生产作业计划排程人员经验的提炼总结,优化了排程规则。

重塑一体化检化验体系

首钢股份先后完成热轧板卷全自动物理性能检验、LIMS系统智能化改造等任务,实现了一系列自动功能,完成了对质量检验部4个实验室业务的集中管控,同步实现抽查管理、异常管理、临时检验管理、移动端取样、移动端扫码接收样品等功能,实验室日常管理工作效率提升20%,生产保障能力显著提升。

完善质量工序一贯能力

基于产销一体化工序一贯在线与离线系统功能,基于数据应用和业务建模深入开展系统应用优化,提高工序及全流程质量自动判定、处置、分析能力,实现钢质缺陷、结疤全流程跟踪分析,性能相关性建模,热轧汽车外板表面质量自动判定。

完善过程控制模型。在提升操作自动化率、保障产品质量稳定方面,积极推进智能装备应用,围绕一级自动化提升、二级过程控制模型优化,自主研发了钢包洁净度自动判级、热轧轧制力预报等生产过程自动控制与分析优化功能。

实现物流一体化管控

首钢股份物流一体化管控平台以智能仓储和车辆调度为主要建设方向,旨在提高作业效率、降低运输成本。“十四五”以来先后完成10个智能库改造及厂际间18条线路倒运车辆调度,并结合工况条件形成了无人仓储、远程集控仓储等不同的实现方案。物流一体化管控平台基于5G、天车及车辆定位、电子地图、调度智能模型等技术,实现无人天车、天车及厂内运输智能调度等功能。

灯塔工厂数字化转型

2021年,首钢冷轧瞄准世界一流企业开启灯塔工厂建设和数字化转型工作。一期项目全部上线后,产线自动化和智能化水平明显提升,仓储物流效率持续优化,产品质量和客户服务持续改善,精细化管理水平稳步提升。目前二期建设已启动,进一步推动冷轧数字化转型工作。

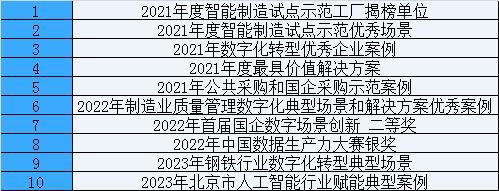

智能化项目硕果累累

文中内容、图片均来源于网络,如有版权问题请联系本站删除!