近几年来,随着国家对起重机械安全工作的重视,起重机械事故呈高发态势的情形有所好转,但总体仍然较高。

据统计,在2009年期间,全国特种设备事故率为0.92起/万台、死亡率为0.76人/万台,形势十分严峻。起重机械应用广泛,主要用于工厂车间、建筑工地等地方,由于其使用频繁,车间情况复杂多变,容易造成安全控制的失误。

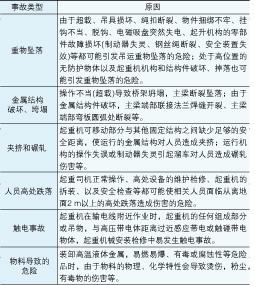

常见事故类型

起重机械属于危险设备,近年来,起重事故呈现出大型化、群体化、恶性化、突发性、集中性、严重性的特点。同时,起重事故发生具有行业特点,并且伤害涉及的人员范围广。起重机械常见事故类型主要有重物坠落、金属结构破坏或垮塌、夹挤和碾轧、人员高处跌落以及有物料导致的危险等,详细情况如表1所示。根据起重伤害事故的统计分析,占前三位的伤害事故是重物坠落、金属机构失稳坍塌、夹挤和碾轧。

原因分析

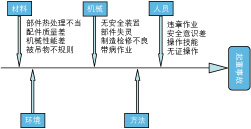

综合多起起重机机械事故,因使用不当而引起的事故占整个事故原因的75%,由于安装、制造、设计过程的问题而引起的事故占25%。

使用过程的问题主要有:一是使用单位的领导和员工从思想上对安全不够重视,法制观念不强,安全意识淡薄,起重机械的安全管理制度不完善,执行不严格,缺乏安全教育和培训,在安全方面投入较少或者基本没有;二是使用单位对在用的起重机械缺乏维护保养,甚至不进行日常维护保养,缺少必要的安全附件和保护装置;三是维修人员在维修过程中敷衍了事,不遵守操作规程,无安全保障技术措施,维护现场安全防护不到位等;四是使用单位在不经过技术论证的情况下,不按规定或改造方案对起重机械进行改造;五是在拆装过程中不按拆卸方案对起重机械进行拆卸,擅自改变程序,私自修改技术要求和安全措施;六是起重机械操作人员素质低下,缺乏相应的教育和培训。

安装、制造、设计过程中的主要问题是:安装、制造、设计单位的领导和员工从思想上对安全不够重视,法制观念不强,安全意识淡薄,起重机械的安全管理制度不完善,执行不严格,缺乏安全教育和培训,在安全方面投入太少或基本没有。安装单位和人员不按规定和安装方案对起重机械进行安装,安装过程中擅自改变程序、私自修改技术文件要求和安全措施。部分制造单位和人员,不按图纸要求和制造工艺制作。设计图纸不规范。

图1为根据起重机各类事故原因所做的起重事故因果图,从中可以看出引发起重事故的各种原因。

起重机械的安全管理

从常见事故的原因分析中不难看出,起重事故多是由于起重机械从业人员的主观原因所致,由于设备本身的缺陷造成的事故只占少数。因此,加强起重机械相关设计、制造、检验、安装、维护、使用人员的安全管理十分必要,规范起重机械相关单位的违法违规行为势在必行。

加强起重作业安全管理的具体做法包括:针对事故原因,制定各项改进措施,如建立健全起重机械法制体系,加强起重机械产品、安全和管理标准、法规体系研究;加大起重机械相关法律、法规、标准及安全管理知识的宣传教育;认真落实起重机械相关单位及人员的安全主体责任,建立健全企业起重机械安全管理制度,提高企业及相关人员的责任意识;加强起重机械企业及相关人员的培训,提高从业人员的素质,特别是对于起重机械操作人员,要杜绝无证操作、违章使用;严格按照相关法律、法规和标准制造、使用、日常检查、维修保养起重机械,加大对隐患设备的整改,消除事故隐患,确保设备安全运行;加大起重机安全监察力度,继续完善起重机械法规建设,落实起重机械安全监察机构责任,提高起重机械安全监察人员素质。

文中内容、图片均来源于网络,如有版权问题请联系本站删除!